Flashertunnel

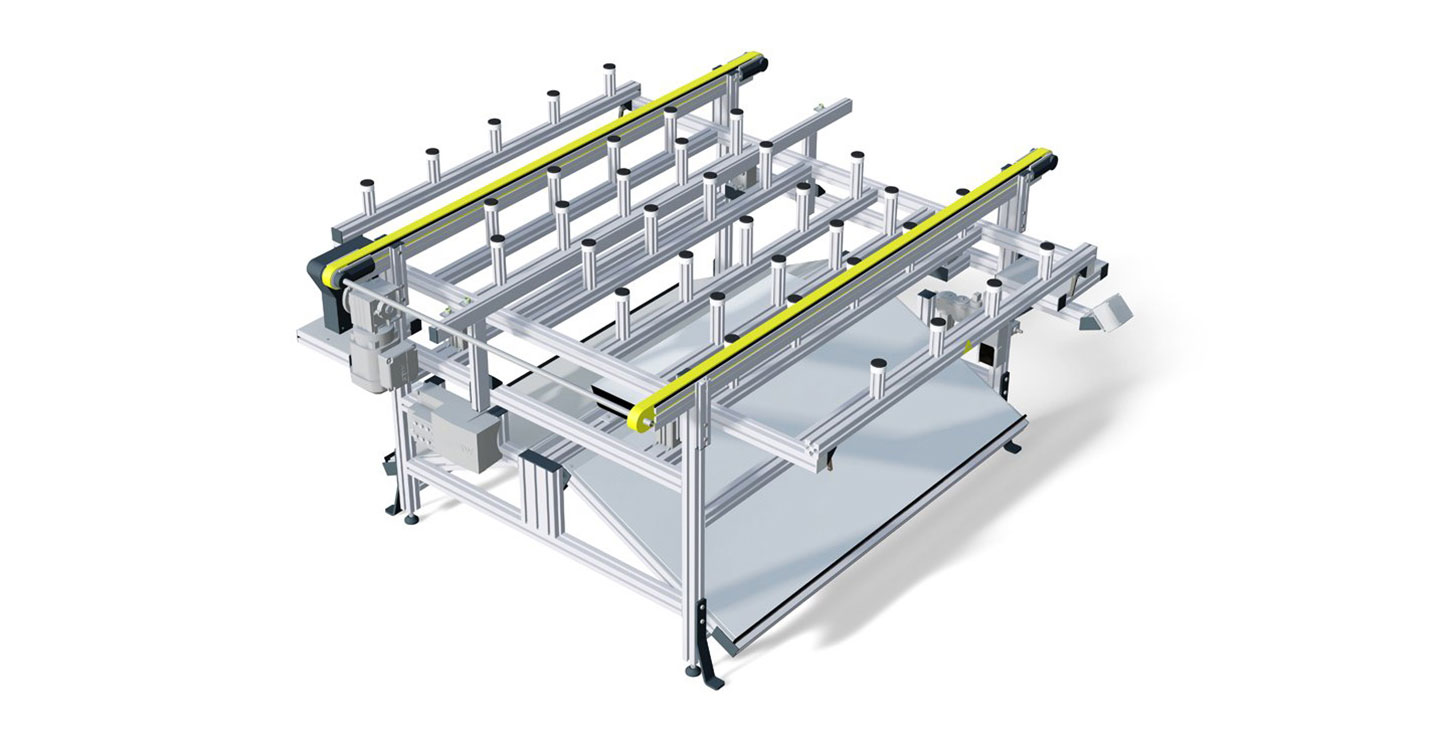

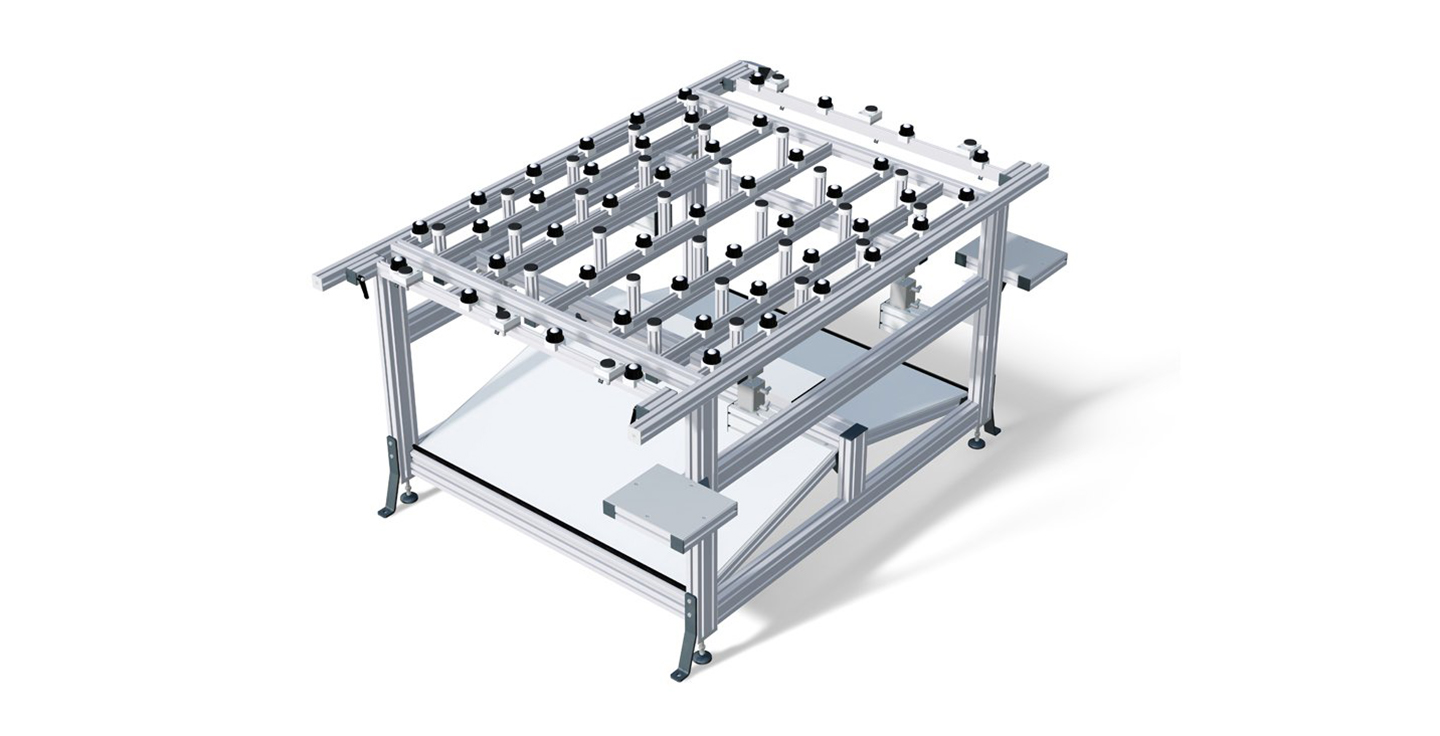

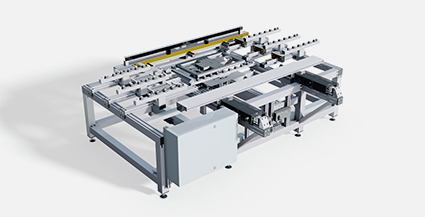

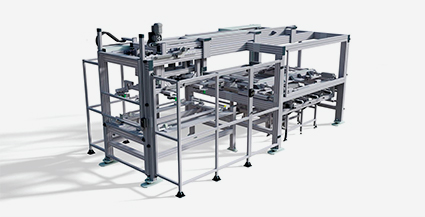

Einlaufband Flasher: Übernahme des Moduls von vorhergehender Station, Bereitstellung für Flasherstrecke. Mittelband Flasher: Übernahme des Moduls von vorhergehender Station, Bereitstellung für Flasher. Die Laminate werden immer mit fester Bezugsposition nach vorn in den Flasher transportiert. Die Ausrichtung erfolgt auf dem Einlaufband. Die Position des Laminats (in Förderrichtung) für die Leistungsprüfung ist immer mittig im Flasher. Da auch Module mit Rahmen geprüft werden müssen, erfolgt die Positionierung vom Rand ausgehend. Beim Einfahren des Moduls wird die Modulkante über einen Sensor erfasst. Danach wird das Modul um einen einstellbaren Weg auf dem Band weiter transportiert. Wenn das Modul positioniert ist, müssen die Anschlusskabel durch den Bediener in der Anschlussbox des Messrechners eingesteckt werden. Eine Automatische Kontaktierung ist bei entsprechender Dose möglich. Auslaufband Flasher: Bereitstellung des Moduls für die Entnahme vom Backend. Flashertower: Bestehend aus seiner MiniTec Aluminiumprofilkonstruktion mit Spanplatten, die in die Nuten eingelassen sind. Das Innere des Turmes ist matt schwarz gehalten jeweils gemäß den speziellen Anforderungen der jeweiligen Messsystemhersteller. Ebenso sind die Blenden im Inneren des Turms gemäß den Messsystemherstellervorgaben gefertigt. Der obere Teil des Turmes ist zu Wartungszwecken begehbar.