1000 Löcher auf Fläche von 5 mm Durchmesser

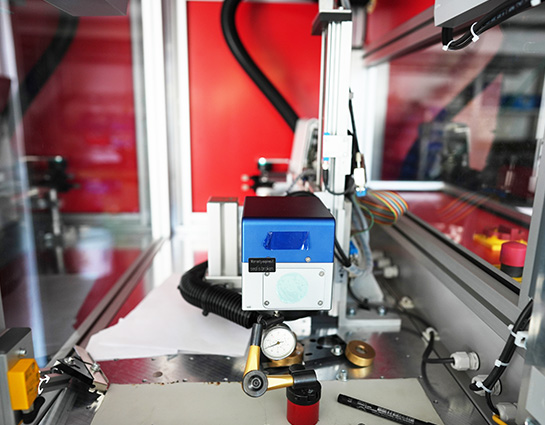

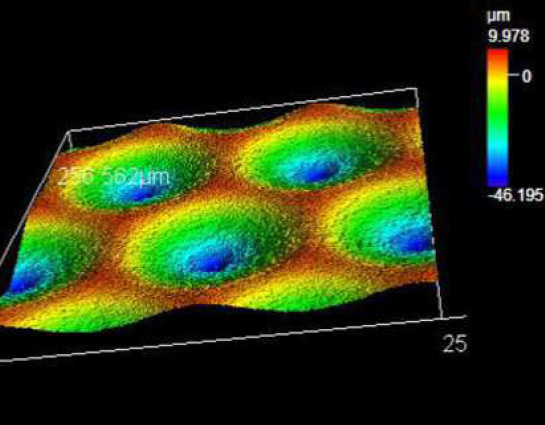

Die Anwendungsbereiche finden sich überall da, wo feinste Strukturen oder winzige Löcher in Glas, Stahl, Aluminium oder Keramiken benötigt werden. Dies ist beispielsweise bei der Inhalatortechnik der Fall, die in der Lungenheilkunde bei der Behandlung von Asthma zum Einsatz kommt. Hier wird ein Sieb aus Edelstahl benötigt, welches auf einem Kreis von 5 mm Durchmesser rund 1000 Bohrungen aufweist. Über die Bohrungen wird das Medikament vernebelt, welches der Patient dann einatmet, so dass es anschließend direkt ins Blut geht.

Rüdiger Kreuter erläutert die Vorteile: „Wenn Sie irgendwas in den Arm kriegen, wie etwa eine Impfung, ist erstmal die Frage, wie kommt das Medikament vom Arm in die Lunge. Wenn Sie das aber inhalieren können, kommt es direkt in die Lunge, und das ist viel effektiver und besser.“ Er führt weiter aus: „Ein anderer Anwendungsbereich der NDX1 sind Filtertechniken. Wenn Sie eine Spritze aufziehen, dann muss diese Flüssigkeit vorher gesiebt werden, um Verunreinigungen auszufiltern. Dafür werden in den Kanülen dann auch wieder kleinste Löcher gebraucht. Bedeutsam ist auch der ganze Bereich der Osmose im Umfeld Abwassertechnik beziehungsweise Wasserreinigung, wo feinste Membrane zum Einsatz kommen. Die Mikrobiologie wiederum benötigt dünne Kanäle im Material, wo Flüssigkeiten entlanglaufen können. All das sind Aufgabenstellungen, die wir mit der Anlage lösen können.“