Hohe Zuverlässigkeit auch nach vielen Jahren

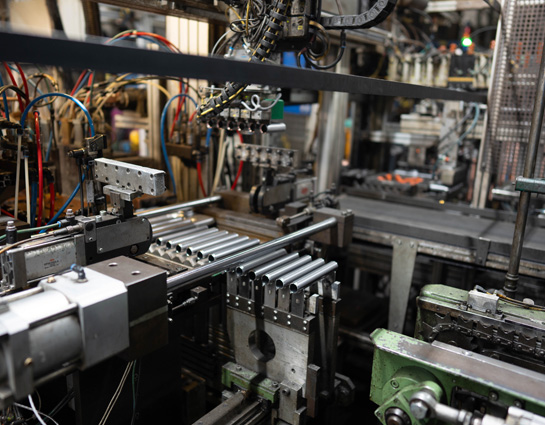

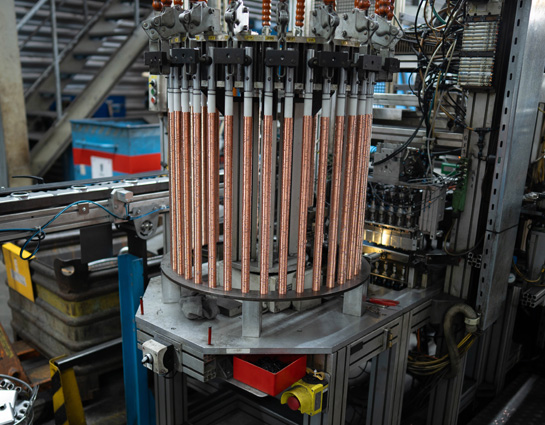

Seit der Inbetriebnahme vor rund 20 Jahren ist die Lötanlage kontinuierlich in Nutzung. Thierry Krebs lobt die Zuverlässigkeit der Maschine, aber auch den Service von MiniTec: „Die Zusammenarbeit mit MiniTec gestaltet sich überaus positiv. Wir optimieren immer noch an der Anlage, obwohl sie schon ein bestimmtes Alter hat. Der zuständige Mitarbeiter von MiniTec, Sergej Hofmann, ist äußerst kompetent und kundenorientiert. Er ist immer wieder bei uns, überarbeitet Zeichnungen und diskutiert mit uns die Sinnhaftigkeit bestimmter Änderungen. Die Qualität, die wir verlangen, ist da, und die Optimierungen haben stets zum gewünschten Ergebnis geführt. Auch das letzte Teil, was wir jetzt reingebaut haben, funktioniert richtig gut und auch störungsfrei. Es ging dabei um einen kompletten Induktorsatz, den MiniTec für uns baute. Das war ein anspruchsvolles Projekt, weil es dazu ja keine Zeichnungen gibt. Und dann hat Minitec die tolle Idee gehabt, den Induktor mit 3D zu drucken.“

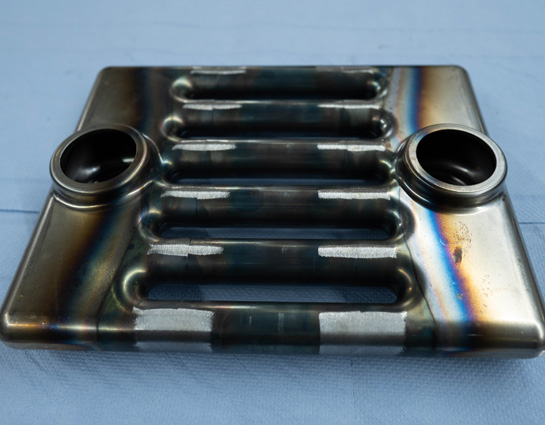

Auch nach dem langjährigen Betrieb der Lötanlage ist Krebs von deren Vorteilen immer noch überzeugt: „Die MiniTec- Lötanlage mit dem flussmittelfreien Verfahren liefert auch heute noch optimale Ergebnisse, die mit anderen Fügetechniken nicht möglich wären. Für unsere kleinen Heizkörper ist das immer noch das Beste, was es gibt.“