Ziel erreicht

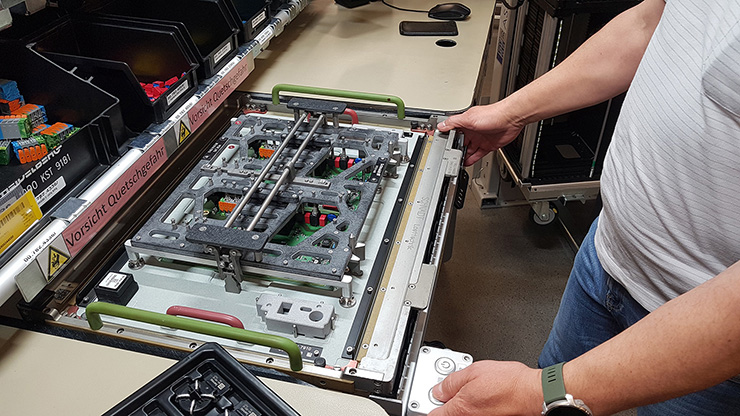

Gunther Kullmann ist mit dem Ergebnis zufrieden: „Die gesundheitliche Belastung der Mitarbeiter wurde durch die MiniTec-Lösung deutlich verringert, was ja unser Ziel war. Die Entwicklungsphase hat viel Zeit in Anspruch genommen, aber der Hubwagen funktioniert, und so wie er momentan im Einsatz ist, kann man sagen, er ist gelungen, ist ein Erfolg. Auch die Zusammenarbeit mit MiniTec war gewohnt gut. Wir tauschten uns regelmäßig aus, und die von uns gestellten Anforderungen wurden perfekt umgesetzt.“

Gute Perspektiven

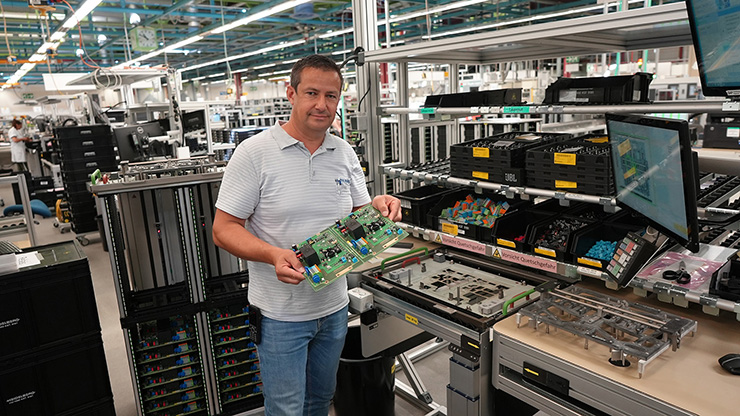

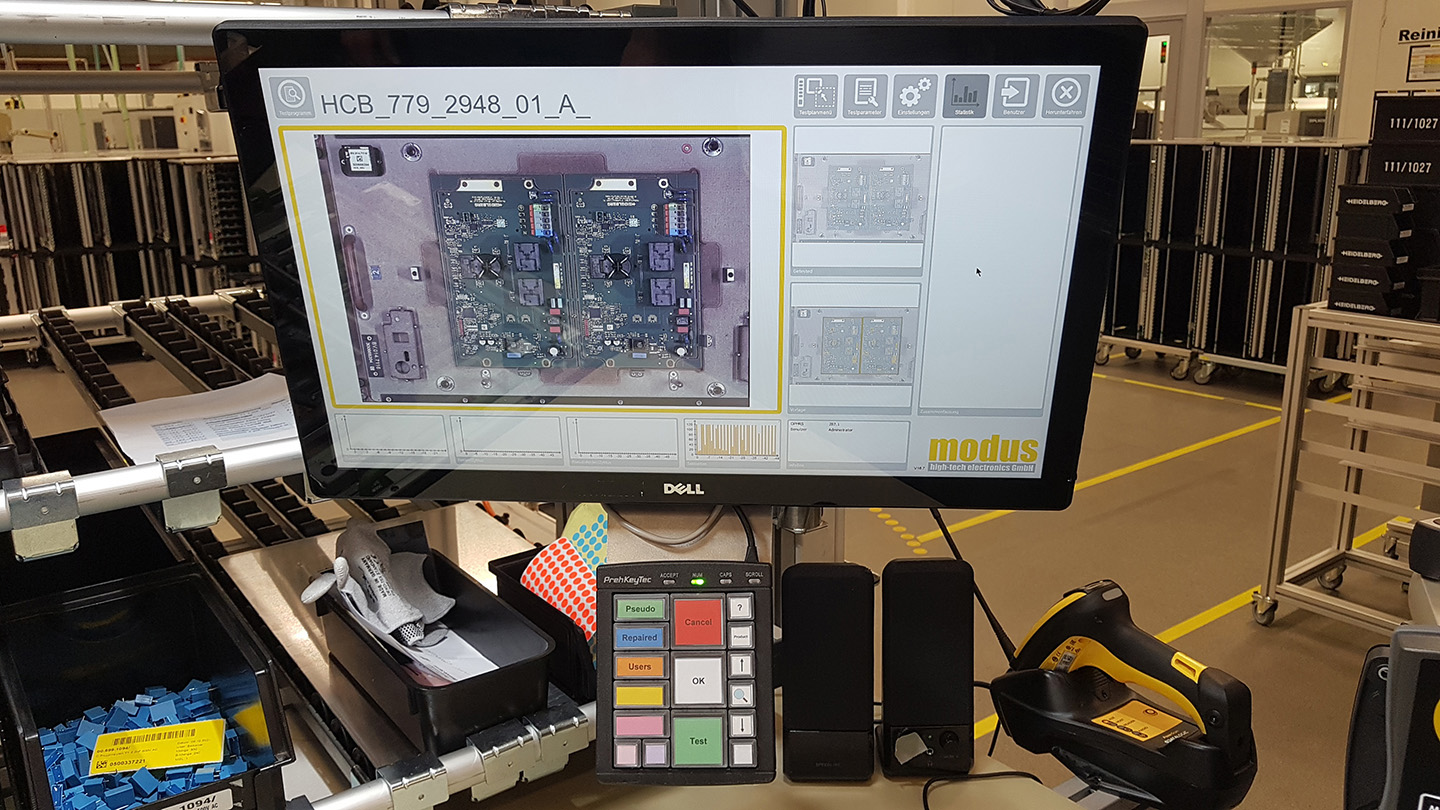

Der Geschäftsbereich mit den Ladestationen entwickelt sich bei HEIDELBERG sehr positiv, so Kullmann. In Kürze werden die Wallboxen daher auch in einer eigenen Geschäftseinheit unter dem Namen „HEIDELBERG Amperfied“ positioniert werden. Darüber hinaus ist die Heidelberger Druckmaschinen AG auch OEM für viele andere Anbieter, d.h. in deren Boxen steckt Technik „made by HEIDELBERG“.