Der Hersteller hat Lösungen entwickelt, die mittels Inline-Druckern Produkte fälschungssicher bedrucken und die Daten verifizieren. MiniTec ergänzt diese Lösungen mit individuell konfigurierbaren Fertigungslinien für die Chargenkennzeichnung und Rückverfolgbarkeit.

Pharmazeutische Vials – nach der klassischen Phiole mit dem englischen Wort benannt – sind in der Regel Glasbehälter in Flaschenform. Es gibt sie in vielfältigen Ausführungen, Farben und Größen. Aktuell hat jeder die Bilder von Fläschchen mit flüssigem Covid-Impfstoff im Kopf. Die medizinischen Anforderungen an solche Behältnisse sind hoch: Sie dürfen den Inhalt nicht verändern, indem sie mit ihm reagieren; sie müssen den Inhalt gegen Zersetzung von außen schützen und sie müssen dicht und verschlossen sein, um atmosphärische Einflüsse auf den Inhalt zu vermeiden.

Hinzu kommt, dass pharmazeutische Produkte fälschungssicher hergestellt werden müssen, um Produktpiraterie zu unterbinden (Fälschungsrichtline der EU (2011/62/EU)). Hierzu werden eindeutige Codes und Informationen auf Flasche und Verschluss aufgebracht. Die ISW GmbH aus Kölln-Reisiek bei Hamburg ist mit ihren Track & Trace-Lösungen in diesem Umfeld zu Hause. Der Hersteller hat Anwendungen entwickelt, die mittels Inline-Druckern die Produkte fälschungssicher bedrucken und die Daten per Bildverarbeitung und vernetzten Datenbanken überprüfen lassen und verifizieren. MiniTec ergänzt diese Lösungen mit individuell konfigurierbaren Fertigungslinien für die Chargenkennzeichnung und Rückverfolgbarkeit.

Drucken und Prüfen

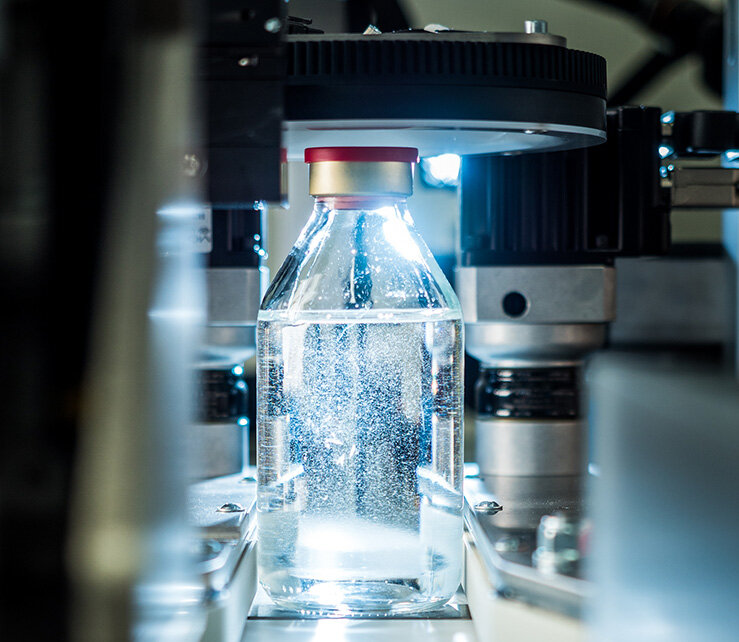

Einsatzbereiche hierfür gibt es viele, wie beispielsweise ein pharmazeutischer Abfüllbetrieb, der eine Lösung für seine Vial-Abfüllung benötigt, bei der die Behälter mit einem Stopfen luftdicht verschlossen werden. ISW hat hierfür eine Lösung entwickelt: Zur Sicherung des festen Sitzes des Stopfens wird noch eine Metallkappe aufgesetzt und gebördelt. Diese muss gekennzeichnet und die Bedruckung gleich im Anschluss auf Korrektheit geprüft werden. Auf die Kappen werden zum Zweck der Nachverfolgbarkeit und Produktsicherheit wichtige Codes und Informationen gedruckt. Diese Codes oder Klarschrift aufzubringen und im Durchlauf auf Korrektheit zu prüfen, ist die Aufgabe der von der ISW entwickelten Lösung, der IPAC unit (Inline Print And Control unit).

Die IPAC unit wird in den Herstellprozess des Kunden integriert. Dem Produktionstakt folgend, laufen die befüllten und verschlossenen Vials in die IPAC unit ein. Entsprechende verriegelnde Sicherheitseinrichtungen verhindern ein Untermischen von Produkten im laufenden Prozess. Detektoren stellen die Ankunft eines Produkts fest und lösen zum passenden Zeitpunkt die Bedruckung der Metallkappen mit Codes und Zahlen aus. Im weiteren Verlauf erfasst eine hochauflösende Kamera mit entsprechender LED-Beleuchtung ein Bild der Bedruckung, findet im entsprechend gesetzten Fenster den zu lesenden Code, „liest“ die gedruckten Informationen im Bild und gleicht sie mit den Solldaten des jeweiligen Auftrags ab.

Automatisch Erkennen

„Lesen“ bedeutet in diesem Fall Texterkennung (OCR – Optical Character Recognition). Die erfassten und identifizierten Daten werden entweder mit der Kundendatenbank im Kunden-ERP oder den im laufenden Auftrag mitgeführten Daten abgeglichen. Kommt es zu Abweichungen, wird das jeweilige Produkt sofort aus dem Produktkreislauf entfernt. Zur weiteren Sicherheit wird anforderungskonform ein Log der Aktivitäten mitgeführt, in dem alle Abweichungen vom Soll erfasst werden. Die Vorteile der IPAC unit liegen auf der Hand: Absicherung der Produktsicherheit, Konformität mit den Anforderungen aus Normen und Gesetzen an Pharmaprodukte sowie eine hundertprozentige Kontrolle ohne Zeitverlust, da die Anlage im Produktionstakt arbeitet. Und die Abmaße der IPAC unit sind sehr kompakt, so dass nicht unnötig Produktionsflächen verschwendet werden.

Passgenaue Software

Die Software zur Bildverarbeitung und Texterkennung sowie die Schnittstellen zu den Kundendatenbanken werden im Hause ISW entwickelt. Basis sind Windows Entwicklungsumgebungen und die Programmiersprache C# („C sharp“) sowie Bildverarbeitungs-Datenbanklösungen. Dadurch ergibt sich eine oft kundenindividuelle Anwendung aus einem Guss, bei der der Hersteller alle Komponenten um seinen Kernprozess in der Hand hat. Die Umsetzung in eine physische Anlage erfolgt dann mit MiniTec als bewährtem Partner, der seine Kompetenzen im Anlagenbau hier ausspielt. Zum Einsatz kommen Handling- und Fördertechnikkomponenten sowie das Aluminiumprofilsystem.

Zahlreiche Einsatzmöglichkeiten

Neben Track & Trace-Systemen für die Pharmaindustrie setzt ISW aber auch Lösungen für ganz andere Bereiche um. Dies reicht von der Brucherkennung bei Eiswaffeln bis hin zur Vermessung von Automobil-Teilen oder dem Zählen tiefgefrorener Brötchen. „Bei der Bildverarbeitung gibt es eine Fülle von Anwendungsmöglichkeiten in allen Branchen. Die Potenziale zur Prozessverbesserung sind riesig“, sagt Tobias Wichmann, Mitglied der ISW-Geschäftsführung.