Produktiveinsatz im Hauptwerk

Nach der erfolgreichen Integration des MiR 200 im Messemodell sollte nun auch der produktive Einsatz starten. Dafür wurde das MiR 250, das Nachfolgemodell von MiR 200, angeschafft.

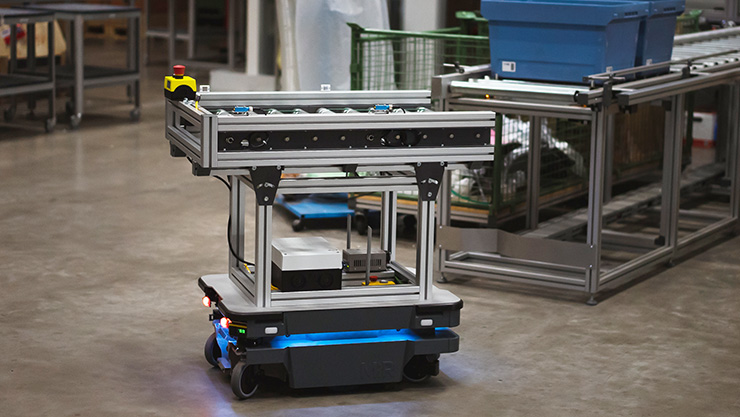

Als Aufgabenstellung diente ein Ladungsträger (kurz: KLT), in Form von Kunststoffbehältern, der vom Wareneingang zum Lager transportiert werden sollte, um die Mitarbeiter zu entlasten, die bisher die KLT mittels Transportwagen zum Lager bringen mussten. Damit der Roboter die KLT aufnehmen kann, wurde er mit einer Rollenbahn aus dem MiniTec Baukasten versehen. Die Integration in das Lager verlief sehr einfach, da dieses schon seit längerem mittels Fördertechnik teilautomatisiert wurde. Die bestehende Fördertechnik musste daher nur durch einen Übergabepunkt, an dem das FTS die KLT übergeben kann, ergänzt werden.

Im Wareneingang wurden die Transportwägen außerdem durch eine kurze automatisierte Rollenbahn ersetzt, die als KLT-Puffer sowie Beladepunkt für das FTS dient. Durch die bereits integrierten Schnittstellen des MiR 250 konnte der Roboter ohne größere Probleme durch unsere Abteilung „Automation“ in die bestehenden Systeme integriert und in Betrieb genommen werden.