Unterschiedliche Fertigungstechniken

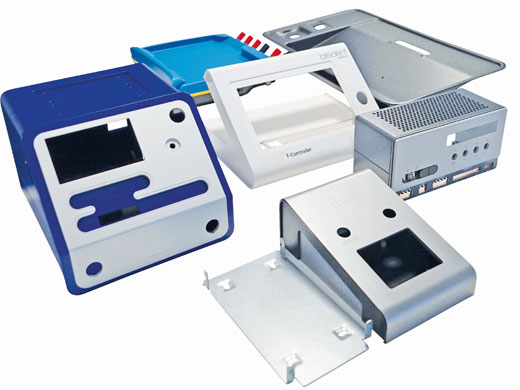

Abhängig von den Anforderungen kommen neben der Fräs-/ Biege-Technik bei Bedarf auch Thermoformen oder Vakuumguss zum Einsatz. Daneben spielt der 3D-Druck eine wichtige Rolle. Ein Vorteil der Fräs-/Biege-Technik ist, dass sie ohne Werkzeugkosten auskommt. Hier werden die Gehäuse aus einer Kunststoffplatte über verschiedene Bearbeitungsschritte gefertigt. Entsprechend bietet sie gerade bei kleineren Stückzahlen, bei Variantenfertigung oder wenn es um eine unterschiedliche Bedruckung geht, eine hohe Flexibilität – von welcher die Kunden von apra-plast profitieren.

Das Unternehmen ist aber nicht darauf festgelegt, so Könen: „Mit der Tiefziehtechnik, dem 3D-Druck oder dem Vakuumguss haben wir weitere Fertigungstechnologien, die wir auch kombiniert für die Lösungen unserer Kunden einsetzen. Zusätzlich können wir über unsere Muttergesellschaft, die apranorm, auch Metallbauteile wie Montageplatten, Bodenplatten, Rückwände, Versteifungsprofile und Ähnliches mit anbieten.“

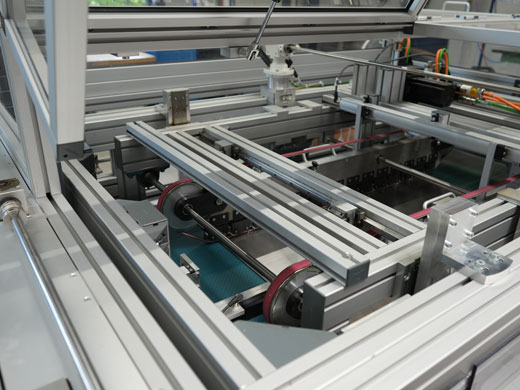

Langjährige Zusammenarbeit mit MiniTec

MiniTec hat bereits zahlreiche Anlagen gebaut, die in der Produktion von apra-plast zum Einsatz kommen. „Die Zusammenarbeit gibt es schon seit über zehn Jahren“, so Könen. Und ergänzt: „Das sind verschiedenste Projekte gewesen, beispielsweise eine Nut-Fräs-Anlage, eine automatische Biege-Einheit oder aktuell eine Erwärm-Einheit für unsere Rundbiegetechnik, an welcher wir gemeinsam entwickeln.“