Erfolgreiche Zusammenarbeit

Entsprechend erarbeitete MiniTec gemeinsam mit dem Unternehmen ein Konzept für eine neue Anlage zur Bearbeitung, Prüfung und Serialisierung von Teilen. Nach umfangreichen Projektgesprächen kam schließlich die gewünschte Lösung heraus, sie konnte zwischenzeitlich beim Kunden vor Ort in Betrieb genommen werden. Nachfolgend eine Beschreibung der Abläufe, welche den hohen Automatisierungsgrad und die Komplexität der Anlage erahnen lässt.

Ausrichten und vereinzeln

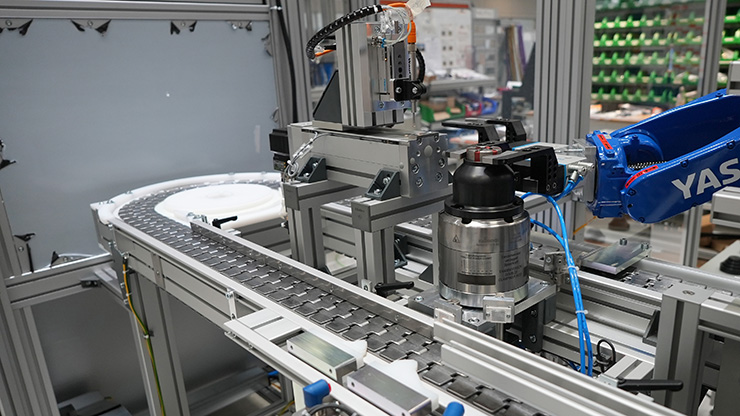

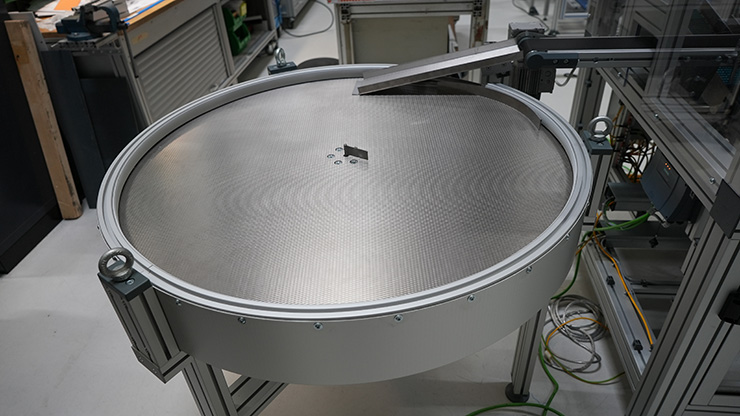

Zu Beginn wird eine Gitterbox mit den Rohteilen in ein Kipp-NeigeGerät geschoben. Dieses kippt die Teile auf ein Bunkerband, das sie zum Trichter eines Stufenförderers transportiert. Über den Stufenförderer werden die Teile ausgerichtet und nach oben auf eine Vibrationsschiene befördert. Anschließend werden sie über eine Schütte mit Vibrationstechnik zu einem Gliederkettenförderer bewegt. Die Nachförderung stoppt, sobald ein Stau erkannt wird. Falsch ausgerichtete Teile fallen auf ein Rückführband herab und werden wieder in den Trichter transportiert. Der Förderer mit Einlaufkontrolle durch Schikane transportiert die Bauteile zu vordefinierten Plätzen, um sie dort vereinzelt einem Roboter anzubieten.

Messstation und Übergabe an CNC-Bearbeitungszentrum

Der Roboter mit Doppelgreifer übernimmt ein Bauteil und übergibt dieses an eine Messeinrichtung. Dabei handelt es sich um ein analoges Gerät, das über dem Bauteil platziert ist und an drei Stellen einen Messwert ermittelt. Nach der Prüfung werden die Teile entnommen und inklusive des Ergebnisses (Mittelwertes) an ein CNC-Bearbeitungszentrum zum Drehen übergeben.

Die Fertigteile werden im Anschluss auf dem Transportband positioniert. Hierbei kommt es zu einer 180° Wendung der Teile. Derweil geht der Roboter zur Aufnahme der nächsten Rohteile des Zuführsystems.

Pick- und Placesystem übernimmt Werkstücke für Qualitätsprüfung

Im weiteren Ablauf kommt auch ein Pick- und Place-System zum Einsatz, welches die Werkstücke übernimmt und zur Qualitätsprüfung auf eine Dreheinheit legt. Entsprechend dem Prüfergebnis werden die Bauteile auf das IO-Band („In Ordnung“) beziehungsweise auf das NIO-Band („Nicht in Ordnung“) gelegt, nachdem sie durch die weiteren Positionen gehandelt wurden. Die fehlerlosen Bauteile werden schließlich gekennzeichnet und serialisiert.