Platzsparende Höhenpufferung

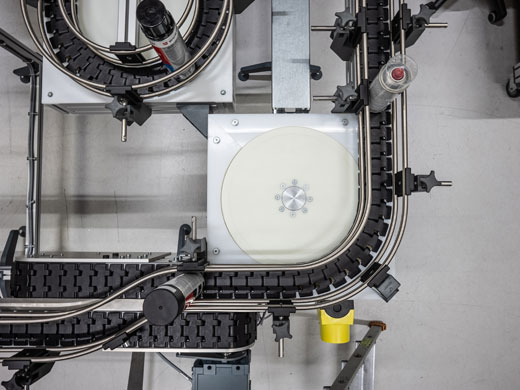

Um der gestiegenen Nachfrage nach seinen Spraydosen gerecht zu werden, musste Kwasny seine Produktivität weiter steigern. Deshalb wollte man die bisherige Linie noch stärker automatisieren. So wurde als jüngstes Projekt Anfang 2024 eine Pufferstrecke für die letzte verbliebene Montagelinie auf den Weg gebracht. Dort erfolgt die Verpackung der Kartons momentan noch manuell, wird aber demnächst ebenfalls automatisiert. Und dazu war die Pufferstrecke von MiniTec notwendig – um die Spraydosen während der Formatwechsel zu puffern. Bei der neuesten Anlage kommt neben einer normalen GKF-Strecke zusätzlich auch eine Einheit mit Steigförderer zum Einsatz.

„Dass wir zum ersten Mal in die Höhe gegangen sind, lag daran, dass so wenig Platz vorhanden war. Die Fläche reichte schlichtweg nicht aus, um die Dosen darauf zu puffern. Durch das Konzept, die Werkstücke in die Höhe und danach wieder runter zu fördern gewinnen wir auf engstem Raum enorm viel Kapazität“, erklärt Seidler. Eine weitere Maßnahme zur Platzgewinnung und optimalen Raumnutzung bei der neuen Anlage war, dass man die vorgelagerte, normale Förderstrecke angehoben hat, um dadurch große Kartons mit Material unter der Förderstrecke lagern zu können. Die Puffer-Kapazität ist mit der neuen Anlage enorm gestiegen. Auf der Strecke vor der Konfektionierung konnten bis zu 400 Dosen gepuffert werden, abhängig von deren Durchmesser. Auf der Strecke mit dem Höhenpuffer, welche zwischen der Konfektionierung und der geplanten Verpackungsanlage verläuft, lassen sich nun sogar bis zu 600 Dosen parken.