Projektpartner und Projektziel

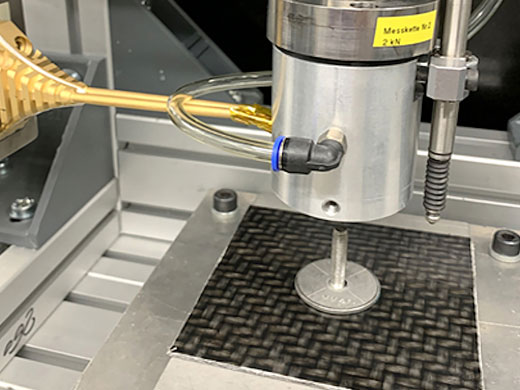

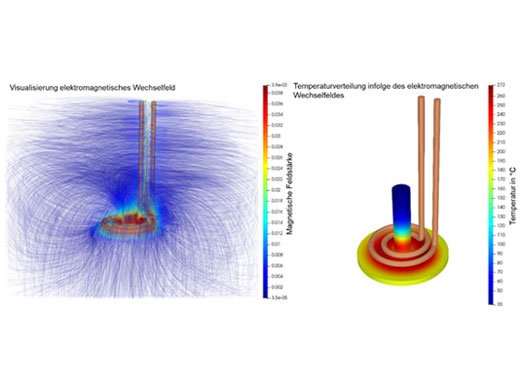

Das HyBe-Projekt war ein Forschungsprojekt, das sich der Entwicklung eines vollautomatischen Fügeverfahrens zur schnellen und qualitätsgesicherten Verbindung von metallischen Befestigungselementen an TP-FKV-Bauteile gewidmet hat. Hierzu wurden die zuvor genannten vier Schlüsseltechnologien kombiniert. Ziel des Projektes war eine Enabling-Technologie, die ein automatisiertes, digitalisiertes und energieeffizientes induktives Hybridfügen ermöglicht. Neben der Prozessentwicklung spielte im HyBe-Projekt auch die Charakterisierung der Hybridverbindungen anhand von Werkstoffbeispielen und Studien zur Langzeitbeständigkeit eine wichtige Rolle.

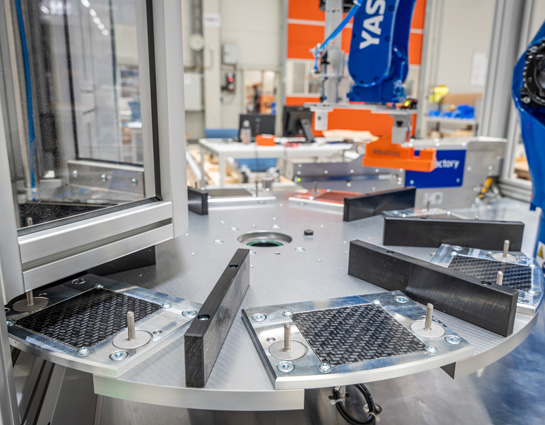

Im Projektverlauf wurden die Prozesszeit, der Energieeintrag und die Klebstoffe weiter optimiert. Durch die enge Zusammenarbeit der Projektpartner IVW, MiniTec, Himmelwerk und H.B. Fuller/Kömmerling entstand ein neuartiges Hybridfügeverfahren, welches branchenübergreifend Anwendung finden kann. Die denkbaren Einsatzbereiche sind vielfältig und reichen von Fertigungszellen über Automationslösungen allgemein und Robotern direkt an Montagelinien bis hin zu Verbindungen in Schiffsrümpfen.

Das Projekt „Automatisiertes Hybridschweißen von metallischen Befestigungselementen an Faser-Kunststoff-Verbund Bauteile (HyBe)“ wurde durch das Zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) -FuE-Kooperationsprojekte gefördert, Förderkennzeichen: KK5003706FF1.